PVC液体浸塑的简易流程即工艺介绍

浸塑是一种塑料涂覆工艺,按浸塑的原材料可分为液体浸塑和分体浸塑,根据是否需要加热又分为热浸塑和冷浸塑。液体浸塑工艺种绝大部分采用热浸塑液,热塑性塑料涂膜具有遇热软化,冷却后又能固化成膜的特性,主要是物理学熔融塑化成膜过程,加工和生产比较简单。目前最典型常用的是聚氯乙烯(PVC)浸塑液,是严格按照配比以聚氯乙烯(PVC)掺混十多种高级助剂和添加剂的合成原料,经过精工混合,进行反应精制而成。

液体浸塑工艺条件及其控制

液体浸塑涂装是一个复杂的物理化学和胶体化学过程。其工艺条件直接影响塑料突出的质量,为确保生产的正常进行,必须对其工艺条件进行严格科学管理。以下为液体浸塑涂装工艺及流程简单介绍如下:

1) 被涂物预热温度一般预热温度与塑料涂层厚度成正比关系,温度高即热熔量高,涂料熔融量多,附着于被涂物表面的涂料量就多,固化后涂层必厚;反之涂层必薄,甚至达不到起码的厚度值。

2) 浸涂时间 预热温度设定后,一般浸涂时间的长度与塑料涂层厚度成正比关系,浸入时间越长粘附的涂料量就越多,涂层也就越厚;反之就越薄。

3) 浸入角度被涂物的浸入角度直接影响涂层厚度的均匀性,若一端先浸入浸塑液其接触涂料液时间比后浸入的一端多,结果必定是涂层厚度不均匀,要保持整个被涂物表面涂层厚度一致,必须将其平行浸入浸塑液中,也就是零角度浸入。

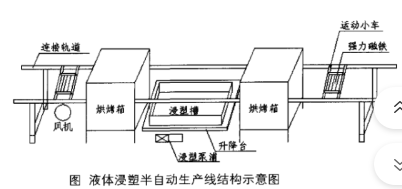

4) 被涂物浸入浸塑液的速度(即装浸塑液的容器上升速度)太快时浸塑层容易包入空气产生洞孔的缺陷。太慢时,由于被涂物先浸入浸塑液的部位温度高,接触涂料液的时间长,则涂层厚;相反,后浸入浸塑液的部位温度低(在浸塑的过程中,被涂物温度呈下降趋势),接触涂料液时间短,则涂层薄,故太慢时易产生浸塑层厚薄不均等缺陷。由此可见,被涂物浸入浸塑液的速度太快或者太慢时,均会影响涂料层外观质量。因此必须采用自动设备,把其严格控制在工艺范围之内。

5) 被涂物离开浸塑液的速度(即装浸塑液的容器下降速度)太快时浸塑层易产生流痕(流挂)、挂点等缺陷。太慢时由于被涂物的温度与接触涂料液的时间不同,易产生浸塑层厚薄不均等缺陷。二者均会影响塑料涂层的外观质量,故必须采用设备控制被涂物离开浸塑液的速度在工艺范围之内。